一、自动配料线系统改造的原因

中钢洛耐院原不定形生产线配料系统建于2006年,共有72个配料仓和4台混合机,原来采用轨道式自动配料车配料移动配料,共两辆自动配料车,由于不定形产品涉及面广、品种多、批量小,采用配料车配料,每次配料车需要依次配料后再运送至搅拌机,在轨道上移动速度慢,配料周期较长,配料效率发挥不出来,不能满足车间生产需求。

二、自动配料线系统改造的目标和方向

改造目标:尽量减少配料误差,保证配料精度,把时下流行的PLC控制技术和先进的配料工艺完美结合,实现生产自动化和管理科学化。

具备以下几个功能:

1.具有实时监控自动连续生产的功能,具有实时数据采集、查询等功能。

2.每种物料在配料工程中一般有给料、称量、卸料、报警等动作。针对以上工艺要求和系统功能要求开发满足要求的配料系统。

3.可以满足多种配方同时配料生产。

改造方向:充分利用现有的72个料仓和混合机,利用称量斗和输送皮带代替原来的自动配料车,将72个料仓分段改造为3~4条短平快的自动配料线,以适应不同品种及批量的产品。改造后,使生产线可满足多个品种同时生产互不影响,充分提升原生产线的利用率,同时生产效率也得到了提高。

三、自动配料线系统改造的实施方案

1、项目改造内容

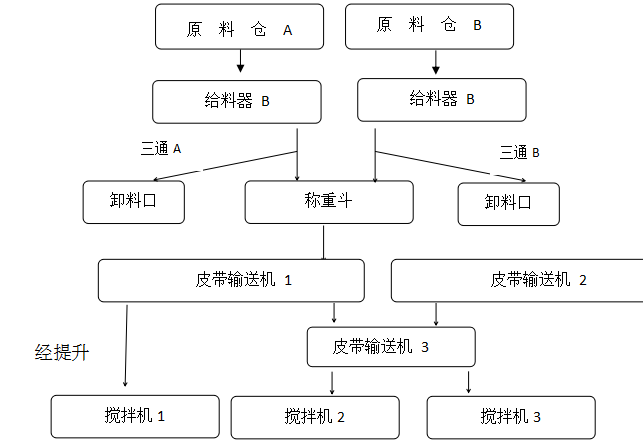

项目为在原有基础上改造。原料仓、给料器和搅拌机为原有设备保留使用,需要增加的部分包括三通、称量斗和皮带输送机,配料控制系统重新设计制作,原有的元器件尽可能的利用。

2、改造工艺流程图

3、改造硬件的优势

1)称量斗型固定配料系统,两个配料仓共用一个称量斗,每个称量斗都可以同时计量,相比自动配料车的依次配料,固定配料减少了配料时间。

2)固定式虽增加了称量斗和输送皮带机,但相比配料车的配料程序简单,设备自动环节比较单一,机械故障处理起来比较方便。

3)快速卸料三通,可以快速清空配料仓内原料,提高换料速率。

4)采用集散控制技术,将管理集中、控制和风险分散.中控PLC负责配方和记录数据处理。配方通过串口下载至个分控制器,各分控制器进行加料控制。在加料过程中可以彻底消除信号传输错误或延迟对配料过程和精度的影响。

5)称重数据采用串口通讯的方式实时传送到PLC,传输过程零误差。并采取多种技术最大限度的减少传输滞后对配料精度的影响。

6)采用快慢加结合超差点补技术,同时根据目标值与称量值的差值大小调节给料器给料速度,使配料精度得到有效保证。

4、系统拓扑结构

配料系统设一台总控制柜,总控制柜通过以太网连接操作站,总控制柜通过以太网连接搅拌机控制箱。控制箱标配操作按钮、触摸屏。配料系统可接受总控制柜的指令信号,也可由操作人员在各控制箱通过触摸屏进行操作。